- Pablo

- Nachrichten

- 0 likes

- 1215 views

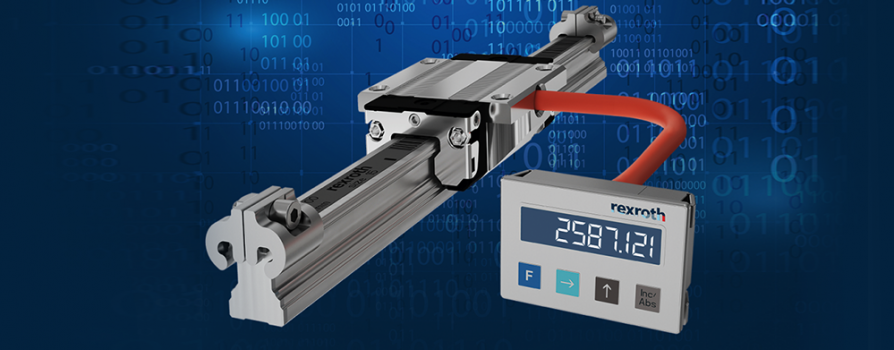

Integrierte Messsysteme sind eine robuste und kostengünstige Alternative zu extern montierten Glasmaßstäben und Längenmessgeräten. Wir sagen Ihnen hier, warum das so ist und wie Maschinen und Anwender von ihnen profitieren können. Genauigkeit und Dynamik sind zwei wesentliche Merkmale von Werkzeugmaschinen und Handhabungsanwendungen. Damit beide Eigenschaften langfristig erhalten bleiben, werden robuste Positionsmesssysteme benötigt. Das Problem ist, dass sie oft unter den schädlichen Einflüssen von Staub, Öl, Fett, Stößen und Vibrationen leiden. Kurze Wartungsintervalle erhalten zwar die Funktionalität, erhöhen aber auch die TCO. Möchten Sie eine robuste und kostengünstige Alternative kennenlernen? Lesen Sie weiter, um mehr zu erfahren.

Robust, kompakt und anschlussfähig.

Die Faserschneideinheiten der TruLaser 5000 „fliegen“ mit doppelter Erdbeschleunigung und Verfahrgeschwindigkeiten von bis zu 300 m/min über das Werkstück. Trotz dieser hohen Dynamik ist ein Glasmaßstab nirgends zu sehen. Stattdessen hat sich der Hersteller Trumpf für ein integriertes induktives Messsystem (IMS) von Bosch Rexroth entschieden. Der Grund: In Tests mit dem feinen Staub, der sich nach dem Laserschneiden auf den Linearführungen ablagert, zeigte das berührungslose Verfahren eine deutlich höhere Festigkeit und Dynamik und war weniger wartungsintensiv. Zudem wird es schneller und kompakter gebaut, da weniger Teile und Verbindungspunkte bei der Montage berücksichtigt werden müssen. Dies erhöht auch die Wartungsfreundlichkeit. So kann beispielsweise der Gleitstein unabhängig vom Messsystem ausgetauscht werden. Wenn es nötig ist.

Breiteres Anwendungsspektrum

Das von Trumpf geforderte IMS arbeitet mit einer hohen Genauigkeit von ± 4 μm bei einer Wiederholgenauigkeit von ± 0,25 μm. Natürlich gibt es auch viele technische Anwendungen mit weniger extremen Anforderungen. Für diese Fälle hat Bosch Rexroth das magnetische Messsystem IMScompact entwickelt. Auch dieses System ist berührungslos, misst mit ± 20 μm und einer Wiederholgenauigkeit von ± 1 μm und ist für Messlängen bis 18 my-Kugelschienenführungen ab Größe 15 erhältlich.

IMScompact: perfekt für Wellen mit Linearmotoren.

Wie beim induktiven Messsystem ist auch beim IMScompact der Sensor für die inkrementale und bald auch für die absolute Messung komplett in den Schlittenblock integriert. Da sein Stahlkörper als Faradayscher Käfig fungiert, liefert das magnetische Messprinzip auch in Verbindung mit Linearmotoren zuverlässig exakte Werte. Dieser EMV-Schutz schafft neue Möglichkeiten für Automatisierungslösungen in Kombination mit Linearmotoren. So eignet sich der IMScompact als Positionssensor an Linearmotorwellen und zur Erhöhung der Positionsgenauigkeit an Riemenantriebswellen oder Wellen mit Kugelumlaufspindeln. Extern montierte Längenmessgeräte werden überflüssig.

Alternativen nutzen, Engineering-Aufwand reduzieren

Ob induktiv oder magnetisch, das IMS ist anderen Positionsmesssystemen in vielerlei Hinsicht voraus: dem Preisvorteil und der Zuverlässigkeit, dem geringen Wartungsaufwand eines berührungslosen und verschleißfreien Verfahrens sowie dem reduzierten Montage- und Engineeringaufwand. Denn die Abmessungen des Führungsblocks entsprechen, abgesehen vom IMScompact-Kabelabgang oder dem frontseitig montierten Messkopf, denen von Standardblöcken in Rollenschienen- und Kugelschienenführungen und lassen sich daher problemlos in bestehende Konstruktionen integrieren.