- Carlos

- Nachrichten

- 0 likes

- 3577 views

Die für die Anschaffung von Industriemaschinen getätigten Investitionen sind sehr hoch und stellen einen wichtigen Teil des Vermögens eines jeden Unternehmens dar. Aufgrund dieser beträchtlichen Investitionen ist es für viele Hersteller üblich, mit Geräten und Systemen weiterzuarbeiten, die bereits mehrere Jahre in Betrieb sind, obwohl sie robust und zuverlässig sind. Oft ist die Leistung dieser Maschinen nach wie vor optimal und erfüllt die Betriebs- und Produktionsstandards. Diese lange Nutzung bringt jedoch unvermeidlich das Vorhandensein von Teilen und Komponenten mit sich, die mechanisch und technologisch veraltet sind. Die Veralterung von Bauteilen bedeutet nicht immer, dass in neue Teile investiert oder eine völlig neue Maschine angeschafft werden muss. In vielen Fällen gibt es eine wirtschaftlichere und nachhaltigere Alternative, um die Lebensdauer bestehender Anlagen zu verlängern und ihre Leistung zu verbessern.

In diesem Beitrag werden wir das Retrofit-Verfahren im Detail untersuchen, seine verschiedenen Phasen analysieren, die potenziellen Vorteile seiner Umsetzung aufzeigen und erläutern, wie es eine effiziente und kostengünstige Lösung für Unternehmen sein kann, die in einem ständig dynamischen Umfeld wettbewerbsfähig und einsatzfähig bleiben wollen.

Begleiten Sie uns auf dieser Tour und entdecken Sie, wie Retrofit Ihre industriellen Abläufe verändern kann!

Was ist ein Retrofit?

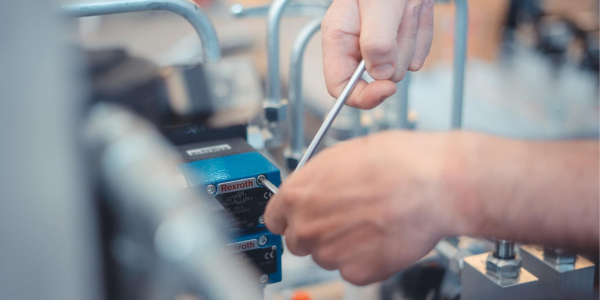

Retrofit ist die Aufrüstung und Modernisierung veralteter Steuerungen und Antriebe einer Maschine zur Steigerung von Leistung, Effizienz und Sicherheit. Mit anderen Worten, es ist ein Prozess der Renovierung von Komponenten unter Beibehaltung der Basis der Maschine.

Sie trägt zur Verlängerung des Lebenszyklus Ihrer Maschinen bei, indem sie Stillstandszeiten und Investitionen erheblich reduziert, da sowohl die Installation als auch der Kauf neuer Geräte mit sehr hohen Kosten verbunden sind. In vielen Fällen besteht das Ziel einer Nachrüstung in der Anpassung an neue Produktionsanforderungen, veränderte Umweltbedingungen, Modernisierungen usw. Unter den zahlreichen Vorteilen einer Nachrüstung sind die folgenden hervorzuheben:

Leistung, Energieeffizienz und Sicherheit:

Die Sicherheit ist einer der wichtigsten Aspekte, die in einer Fabrik berücksichtigt werden müssen, und bei älteren Maschinen fehlen möglicherweise moderne Sicherheitssysteme. Mit einer Nachrüstung können Sie Ihre Anlagen auf die erforderlichen Sicherheitsanforderungen und -standards bringen. Durch die Implementierung fortschrittlicher Technologien passen Sie sie außerdem an die neuen Trends der Industrie 4.0 an, die sich auf die Verbesserung der Produktivität und die Förderung einer nachhaltigen Produktion konzentrieren.

Geringere Kosten und Stillstandszeiten:

Es handelt sich um eine kostengünstigere Alternative zum Kauf neuer Ausrüstung. Außerdem sind die Nachrüstungszeiten kürzer als bei der Installation neuer Maschinen.

Einhaltung gesetzlicher Vorschriften:

Ohne erhebliche Investitionen in die Anschaffung neuer Geräte ist es möglich, die aktuellen gesetzlichen Anforderungen zu erfüllen und gleichzeitig ein hohes Maß an Wettbewerbsfähigkeit auf dem Markt zu erhalten.

Prozessschritte der Nachrüstung

Wissen Sie, wie eine Nachrüstung durchgeführt wird? Der Nachrüstungsprozess besteht aus verschiedenen Phasen. Vor der Durchführung müssen verschiedene Aspekte vorbereitet und analysiert werden, die für den Verlauf der Nachrüstung von entscheidender Bedeutung sind. Ebenso endet die Nachrüstung nicht mit der Aktualisierung der Teile und Komponenten, sondern erfordert weitere Phasen.

Im Folgenden erklären wir Ihnen Schritt für Schritt.

Bestandsaufnahme: Vor jeder direkten Maßnahme muss die vorhandene Ausrüstung analysiert und die veralteten oder beschädigten Komponenten, die modernisiert werden sollen, identifiziert werden, um eine Alternative zu finden und eine Strategie zu entwerfen.

Planung: Da in jedem Fall unterschiedliche Maßnahmen durchgeführt werden, wird das betreffende Retrofit-Konzept entwickelt und die jeweils am besten geeigneten Komponenten ausgewählt.

Risikobewertung: Die Nachrüstung wird unter Berücksichtigung der geltenden Vorschriften entwickelt und eine Überwachung der Sicherheitsanforderungen durchgeführt, um mögliche Mängel und Überalterung zu beheben.

Umsetzung: Diese Phase umfasst den Einbau der Komponenten und die Integration der neuen Technik in die bestehende Maschine.

Prüfung und Inbetriebnahme: Vor der Inbetriebnahme werden mehrere Tests durchgeführt, um zu überprüfen, ob die Umstellungsphase erfolgreich verlaufen ist.

Schulung: Das an der Umstellung beteiligte Personal wird in den effizienten Einsatz und die Nutzung der neuen Maschinen und Komponenten eingewiesen.

Prozessschritte der Nachrüstung

Wissen Sie, wie eine Nachrüstung durchgeführt wird? Der Nachrüstungsprozess besteht aus verschiedenen Phasen. Vor der Durchführung müssen verschiedene Aspekte vorbereitet und analysiert werden, die für den Verlauf der Nachrüstung von entscheidender Bedeutung sind. Ebenso endet die Nachrüstung nicht mit der Aktualisierung der Teile und Komponenten, sondern erfordert weitere Phasen.

Im Folgenden erklären wir Ihnen Schritt für Schritt.

Bestandsaufnahme: Vor jeder direkten Maßnahme muss die vorhandene Ausrüstung analysiert und die veralteten oder beschädigten Komponenten, die modernisiert werden sollen, identifiziert werden, um eine Alternative zu finden und eine Strategie zu entwerfen.

Planung: Da in jedem Fall unterschiedliche Maßnahmen durchgeführt werden, wird das betreffende Retrofit-Konzept entwickelt und die jeweils am besten geeigneten Komponenten ausgewählt.

Risikobewertung: Die Nachrüstung wird unter Berücksichtigung der geltenden Vorschriften entwickelt und eine Überwachung der Sicherheitsanforderungen durchgeführt, um mögliche Mängel und Überalterung zu beheben.

Umsetzung: Diese Phase umfasst den Einbau der Komponenten und die Integration der neuen Technik in die bestehende Maschine.

Prüfung und Inbetriebnahme: Vor der Inbetriebnahme werden mehrere Tests durchgeführt, um zu überprüfen, ob die Umstellungsphase erfolgreich verlaufen ist.

Schulung: Das an der Umstellung beteiligte Personal wird in den effizienten Einsatz und die Nutzung der neuen Maschinen und Komponenten eingewiesen.

Um unangenehme Situationen und unbefriedigende Ergebnisse zu vermeiden, empfehlen wir Ihnen, direkt mit dem Hersteller (sofern dieser einen Nachrüstungsdienst anbietet) oder gegebenenfalls mit einem Partner zusammenzuarbeiten.

Was sind die Vorteile der Zusammenarbeit mit dem offiziellen technischen Dienst?

- Verwendung von Originalkomponenten

- Qualifiziertes Personal mit langjähriger Erfahrung

- Vollständige Funktionsprüfungen

- Einhaltung der Prüfnormen (Atex, UL, CE, Sicherheit...)

- Möglichkeit, Konfigurationsänderungen anzufordern (Änderung der Bremse, des Encoders, der Steckerausrichtung...)

- Garantierter Prozess

- Detaillierte Berichte

Diese Art von Operationen basiert auf dem gegenseitigen Vertrauen der beteiligten Unternehmen und Fachleute. Bei dieser Art von Verfahren steht viel auf dem Spiel. Daher ist das Engagement in jeder Phase unerlässlich, um ein zufriedenstellendes Ergebnis zu erzielen.