La inversión que se realiza para la adquisición de maquinaria industrial es muy elevada, representando una parte importante del capital de cualquier empresa. Debido a esta significativa inversión, es común que muchos fabricantes continúen operando con equipos y sistemas que, aunque robustos y confiables, han acumulado varios años de servicio. A menudo, el rendimiento de estas máquinas sigue siendo óptimo, cumpliendo con los estándares operativos y de producción. Sin embargo, este prolongado uso trae consigo la inevitable presencia de piezas y componentes que se han vuelto obsoletos, tanto desde un punto de vista mecánico como tecnológico. La obsolescencia de los componentes no siempre implica que sea necesario invertir en nuevas piezas o adquirir maquinaria completamente nueva. En muchas ocasiones, existe una alternativa más económica y sostenible que permite prolongar la vida útil de los equipos existentes y mejorar su rendimiento.

En este post, exploraremos en detalle el proceso de retrofit, analizaremos sus diferentes etapas, los posibles beneficios que conlleva su implementación y cómo puede ser una solución eficiente y rentable para las empresas que buscan mantener su competitividad y operatividad en un sector en constante evolución.

¡Acompáñanos en este recorrido y descubre cómo el retrofit puede transformar tus operaciones industriales!

¿Qué es un retrofit?

Llamamos Retrofit a la actualización y modernización de controles y accionamientos obsoletos de una máquina para aumentar el rendimiento, la eficiencia y la seguridad. Es decir, es un proceso de renovación de componentes manteniendo la base de la máquina.

Contribuye a la prolongación del ciclo de vida útil de tu maquinaria reduciendo significativamente el tiempo de inactividad y la inversión, ya que tanto la instalación como la adquisición de un nuevo equipo supone unos gastos muy elevados. En numerosas ocasiones el objetivo que persigue un retrofit es el de adaptarse a nuevos requisitos de producción, cambios en el entorno, actualizaciones, etc. Entre los numerosos beneficios de un retrofit destacamos:

Rendimiento, eficiencia energética y seguridad:

La seguridad es uno de los aspectos más importantes para tener en cuenta en una fábrica y la maquinaria antigua puede carecer de sistemas de seguridad actualizados. Con un retrofit puedes adecuar tu equipo a los requerimientos y estándares de seguridad necesarios. Además, al implementar tecnologías avanzadas, se alinean con las nuevas tendencias de la Industria 4.0, enfocándose en la mejora de la productividad y en la promoción de una producción sostenible.

Reducción de costes y tiempos de inactividad:

Es una alternativa más rentable que la adquisición de nuevo equipo. Además, los periodos de retrofit son menores que los de instalación de nueva maquinaria.

Cumplimiento normativo:

Sin necesidad de realizar una inversión considerable en la adquisición de nuevos equipos, es posible cumplir con las exigencias legales vigentes y, al mismo tiempo, mantener un alto nivel de competitividad en el mercado.

Proceso Retrofit

¿Sabes cómo un retrofit se lleva a cabo? El proceso de retrofitting tiene diferentes fases. Antes de su ejecución hay que preparar y analizar diferentes aspectos que serán de vital importancia para el desarrollo del retrofit. De igual manera, el retrofit no termina tras la actualización de las piezas y componentes, si no que requiere de unas fases posteriores.

A continuación, te lo contamos paso por paso.

Evaluación de la maquinaria: Previo a cualquier acción directa, se debe analizar el equipo existente e identificación los componentes obsoletos o dañados a modernizar para poder hallar una alternativa y trazar una estrategia.

Planning: En cada caso se llevan a cabo acciones diferentes, por lo que se desarrolla el concepto de retrofit en cuestión y se seleccionan los componentes más adecuados en cada caso.

Evaluación de riesgos: El retrofit se realiza de acuerdo con la regulación vigente y se lleva a cabo un seguimiento de los requerimientos de seguridad con el objetivo de subsanar los posibles fallos y desactualizaciones.

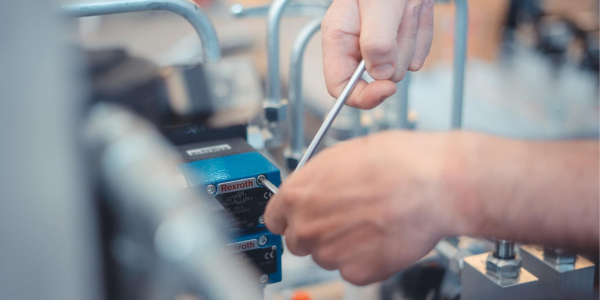

Implementación: Esta fase comprende la instalación de los componentes y la integración de la nueva tecnología en la máquina existente.

Testing y puesta en marcha: Se realizan varias pruebas para verificar que la fase de implementación ha sido exitosa antes del arranque.

Training: Se instruye al personal correspondiente involucrado en el cambio para un uso y aprovechamiento eficiente de la nueva maquinaria y componentes.

Proceso Retrofit

¿Sabes cómo un retrofit se lleva a cabo? El proceso de retrofitting tiene diferentes fases. Antes de su ejecución hay que preparar y analizar diferentes aspectos que serán de vital importancia para el desarrollo del retrofit. De igual manera, el retrofit no termina tras la actualización de las piezas y componentes, si no que requiere de unas fases posteriores.

A continuación, te lo contamos paso por paso.

Evaluación de la maquinaria: Previo a cualquier acción directa, se debe analizar el equipo existente e identificación los componentes obsoletos o dañados a modernizar para poder hallar una alternativa y trazar una estrategia.

Planning: En cada caso se llevan a cabo acciones diferentes, por lo que se desarrolla el concepto de retrofit en cuestión y se seleccionan los componentes más adecuados en cada caso.

Evaluación de riesgos: El retrofit se realiza de acuerdo con la regulación vigente y se lleva a cabo un seguimiento de los requerimientos de seguridad con el objetivo de subsanar los posibles fallos y desactualizaciones.

Implementación: Esta fase comprende la instalación de los componentes y la integración de la nueva tecnología en la máquina existente.

Testing y puesta en marcha: Se realizan varias pruebas para verificar que la fase de implementación ha sido exitosa antes del arranque.

Training: Se instruye al personal correspondiente involucrado en el cambio para un uso y aprovechamiento eficiente de la nueva maquinaria y componentes.

Para evitar situaciones incómodas y resultados insatisfactorios, recomendamos que se trabaje directamente con el fabricante (si tuviera servicio de Retrofitting), o en su caso, con un socio o partner.

¿Qué ventajas tiene trabajar con el servicio técnico oficial?

- Utilización de componentes originales

- Personal cualificado con muchos años de experiencia

- Test completos de funcionamiento

- Cumplimiento de estándares de Testing (Atex, UL, CE, Safety, etc)

- Posibilidad de solicitar modificaciones de configuración (cambios de freno, encoder, orientaciones de conectores, etc)

- Proceso garantizado

- Reportes detallados

Al fin y al cabo, este tipo de operaciones se basan en la confianza mutua de las empresas y los profesionales involucrados. Es mucha la importancia y todo lo que está en juego en este tipo de procesos. Por ello, el compromiso en cada fase es esencial para obtener un resultado satisfactorio.